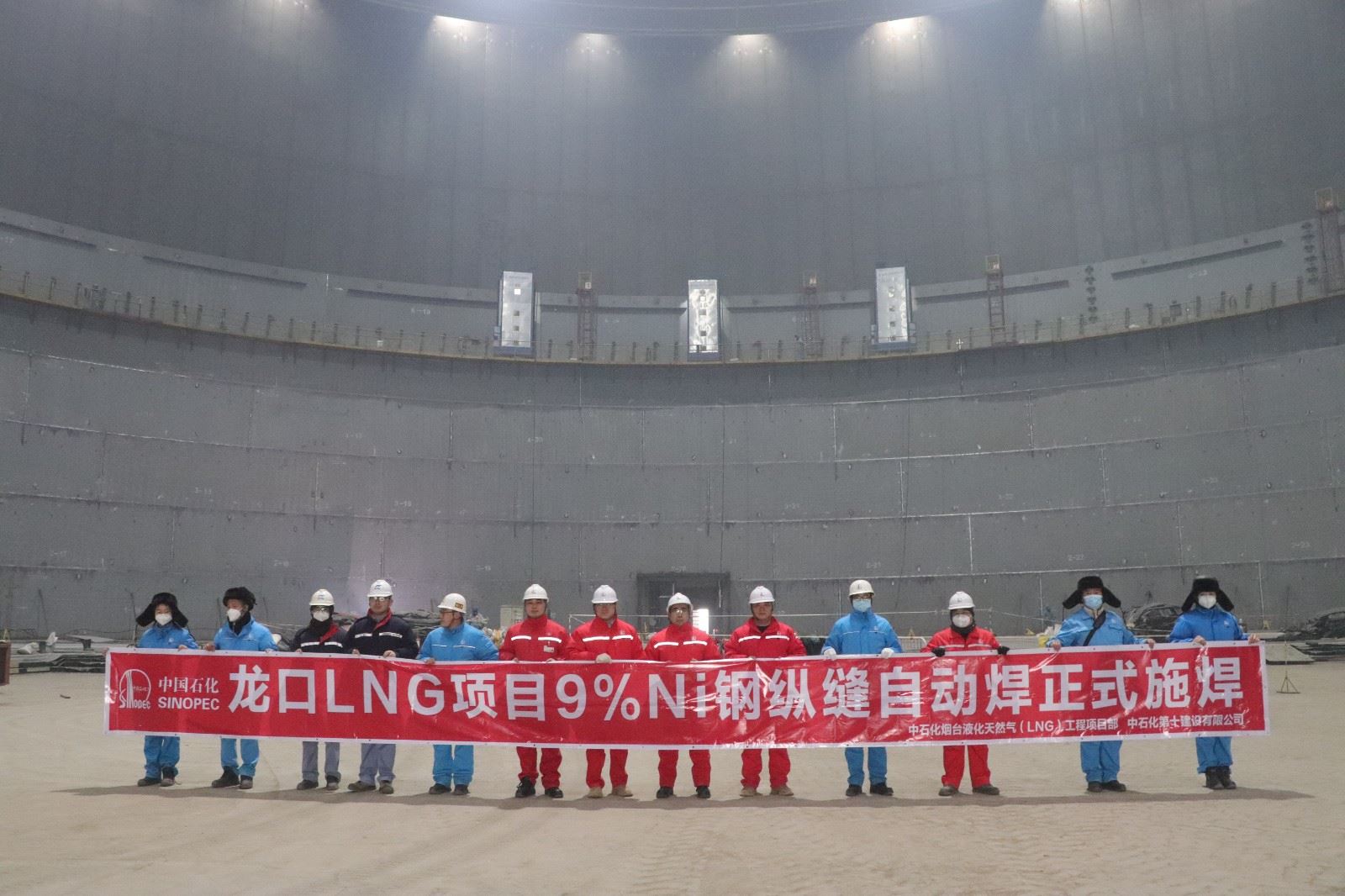

1月9日,龙口LNG项目内罐九镍钢壁板纵缝自动焊在TK02储罐正式施焊,这也是我公司在LNG储罐内罐壁板纵缝首次自行应用自动焊,标志着我公司在低温储罐内罐壁板焊接工艺自动化方面又成功迈进了一步。

龙口液化天然气工程项目部自开工以来,始终坚守“守正创新,笃行致远”的十建理念,在项目施工过程中坚持创新发展,不断优化现场施工工艺,2023年度先后实现LNG储罐混凝土洒水养护系统、承压环埋弧焊接工艺、承压环预制工艺,内罐壁板U型坡口加工工艺等技术改进,并申报了异径管连接机构及其连接方法、承压环坡口加工工装、角焊机焊接枪头角度调整装置等多项专利,不仅保证了施工质量,也大大提升了施工工效。

为确保九镍钢纵缝自动焊在低温储罐内罐壁板安装中成功应用,储运工程分公司副总经理、项目经理胡少森多次组织召开专题会议,精心部署,精细安排,严格把控每一个环节。项目采取“走出去,请进来”的方式,一方面组织相关人员到其他单位进行交流学习,一方面邀请储运工程分公司技术专家、公司焊接实验室专业技术人员和自动焊机生产厂家到项目进行现场指导,克服焊接技术难题和设备问题,同时依托公司焊接实验室,提前进行焊工培训取证。

为确保自动焊焊接质量,该项目从源头抓起,从焊材的选用,到每张板的U型坡口下料的尺寸、直线度等每道工序都进行严格控制,力争实现“零偏差”,为自动焊顺利实施创造条件。项目部组织焊工提前进入现场,进行培训练习。在培训练习过程中,采取一周一总结一分析的形式,及时查找过程中出现的问题,并列出清单逐条销项,不断进行工艺优化。由于纵缝自动焊工艺对下料精度要求较高,项目部安排专人负责对每道U型坡口下料、组对安装进行质量验收。精细的前期准备,严格的过程控制,为九镍钢纵缝自动焊的成功应用奠定了基础。

据了解,九镍钢纵缝自动焊不仅焊缝成型美观,而且还减少了后期打磨、补焊等工序,大大提升了焊接质量。

(储运工程分公司 王春霞)