11月18日,公司在青岛智造基地举行管道智能焊接机器人推广应用发布会。历经3年持续研发和2次迭代升级,管道智能焊接机器人正式投入使用,成功突破焊接机器人无法打底焊的技术瓶颈,标志着公司在智能制造方面又一项突破性成果。

公司副总经理宋相华,南京理工大学二级教授、博导、智能制造系统实验室主任王克鸿和青岛经济技术开发区石化区管理部、青岛西海岸新区工业和信息化局、中国石油大学(华东)、中石化炼化工程(集团)股份有限公司、中国石化青岛炼油化工有限责任公司、中国石化青岛石油化工有限责任公司、中石化安全工程研究院有限公司、石油化工工程质量监督总站青岛监督站等单位领导和专家参加发布式。

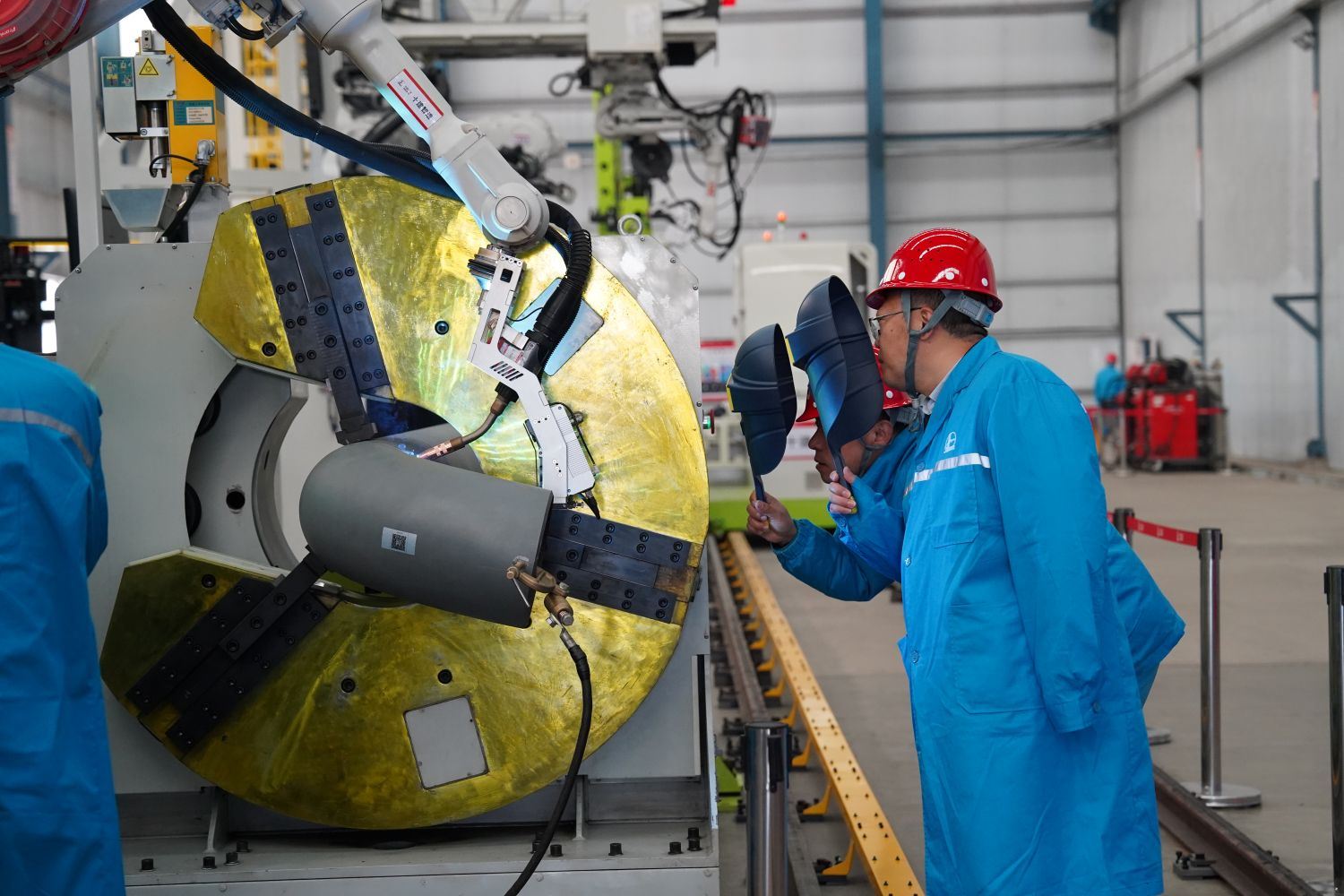

发布会上,公司通过管道智能焊接机器人研发视频,展现了管道智能焊接机器人的研发历程、技术亮点以及行业影响。并对管道智能焊接机器人焊接过程进行详细介绍,进一步帮助现场人员直观感受管道智能焊接机器人的应用实况。

智能焊接机器人的成功研发,实现了“一键式”打底+填盖焊接的目标,管径覆盖DN80-DN400,材质涵盖碳钢、不锈钢、合金钢,大幅提升综合工效,保障焊接质量稳定。其完全智能化的操作流程,可实现1人管控4台机器人,进一步减少人工、提高效率,降低劳动强度、提升本质安全,缓解工程建设领域突出问题。

宋相华指出,管道智能焊接机器人是在十建公司与南京理工大学的深化合作下,基于九轴机器人成功应用的经验,持续深耕管道智能焊接技术,不断攻克管道智能打底焊技术难题的研发成果。

宋相华表示,管道智能焊接机器人是公司全面增强自主创新能力,有效应对复杂严峻的行业环境新变化、在激烈竞争中赢得战略主动的重大突破。其有效成果更加坚定了我们以智能制造实现科学技术和业态模式创新的信心,坚定了以新质生产力发展推动新型工业化模式行稳致远的信心。

宋相华强调,公司将持续深入实施创新驱动发展战略,在智能装备迭代升级和管道智能生产线、智造基地建设上持续发力,不断催生新质生产力,着力提升全要素生产率,让智能装备的“点”连成智能生产的“线”,最终打造出智能工厂的“面”,让更多的智能化科技创新成果惠及客户、创造价值、赋能行业。

会后,与会人员共同参观了智能制造基地,对管道智能预制生产线等方面进行了深入的交流。(王彦骅)